Содержание

Инструментальные пружины – это специализированные пружины, используемые в производстве инструментов, станков и оборудования, где требуется высокая точность и стабильность в условиях интенсивных нагрузок. Они изготавливаются из особо прочных материалов и рассчитаны на длительную эксплуатацию без деформации. В машиностроении, металлообработке и других отраслях промышленности инструментальные пружины выполняют важнейшие функции, обеспечивая надежность работы оборудования и точность операций.

Особенности конструкции и принцип работы инструментальных пружин

Инструментальные пружины отличаются от обычных пружин как материалами изготовления, так и техническими характеристиками, а их основное назначение – обеспечение возвратного движения и поддержание заданного усилия в механизмах. В большинстве случаев такие пружины рассчитаны на многократные циклы сжатия и растяжения, поэтому они не должны терять форму и деформироваться под воздействием даже высоких нагрузок.

Основные конструкции инструментальных пружин включают:

- Цилиндрические пружины сжатия: наиболее распространенный тип пружин, обеспечивающий возвратный эффект после сжатия.

- Плоские и тарельчатые пружины: используются для высоких нагрузок при ограниченном рабочем пространстве.

- Торсионные пружины: применяются для создания крутящего момента в различных инструментах.

- Плоские ленты: выполняют функции как упругого элемента, так и механизма, помогающего поддерживать постоянное давление в инструментах.

Материалы для производства инструментальных пружин

Изготовление инструментальных пружин например тут https://strtool.ru/produkcziya/pruzhinyi/instrumentalnyie требует использования материалов, которые могут выдерживать значительные нагрузки и обладают высокой износостойкостью. Наиболее распространенные материалы для таких пружин включают:

- Пружинную сталь: Этот материал является наиболее популярным для производства инструментальных пружин благодаря прочности и устойчивости к деформациям. Пружинная сталь обладает оптимальными характеристиками упругости и усталостной прочности.

- Легированные стали: Используются в условиях, где требуется повышенная устойчивость к коррозии и температурным воздействиям. Легированные стали часто применяются в сложных рабочих условиях.

- Нержавеющая сталь: Подходит для использования в агрессивных средах, где пружины подвергаются воздействию влаги, химикатов и других коррозионных факторов.

- Титановые сплавы: Применяются там, где важна легкость и прочность. Титановые пружины используются в авиационной и космической технике, а также в высокоточных медицинских инструментах.

Применение инструментальных пружин

Инструментальные пружины находят применение во множестве областей, включая машиностроение, медицинское оборудование, производство электроники и автомобилестроение. Эти пружины используются для точного позиционирования деталей, создания обратного усилия и поглощения вибраций. Вот основные направления применения:

- Металлообрабатывающая промышленность: В пресс-формах, штампах и других инструментах, где важно быстрое и точное срабатывание пружины для выполнения операций резки, штамповки или гибки. Например, пружины штампов, работающие в интенсивных условиях, должны выдерживать множество циклов без потери упругости.

- Системы сцепления и торможения: В этих системах инструментальные пружины помогают поддерживать постоянное давление и обеспечивают стабильную работу узлов. В автомобилях такие пружины играют важную роль в обеспечении безопасности движения.

- Медицинские инструменты: Инструментальные пружины используются в хирургических и диагностических инструментах, где важна точность движений. Такие пружины, например, поддерживают работу скальпелей, зажимов и других высокоточных инструментов.

- Электротехника и электроника: В приборах и разъемах, где требуется надежное соединение, пружины поддерживают постоянное давление контактов и предотвращают их размыкание.

- Станочное оборудование: Используются для позиционирования инструментов, создания натяжения в ремнях, а также для демпфирования вибраций, что продлевает срок службы станков и повышает точность обработки деталей.

Технические характеристики инструментальных пружин

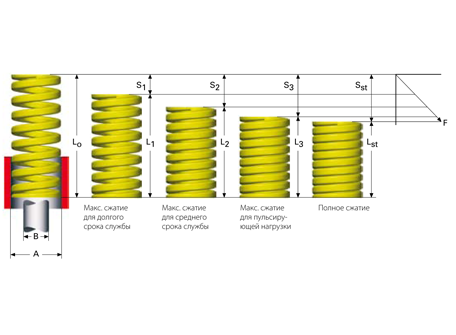

Инструментальные пружины разрабатываются с учетом нескольких ключевых параметров, влияющих на их производительность и срок службы:

- Сила сжатия и растяжения: Определяет, насколько сильно пружина может сопротивляться внешнему усилию, возвращаясь к исходной форме после нагрузки.

- Жесткость пружины: Величина, характеризующая соотношение усилия и деформации. Чем выше жесткость, тем меньше пружина деформируется при приложении нагрузки.

- Амортизационные свойства: Важный параметр для пружин, используемых в виброзащитных механизмах. Амортизационные свойства позволяют пружине поглощать часть энергии, снижая воздействие на окружающие детали.

- Усталостная прочность: Показатель, который определяет способность пружины сохранять свои свойства при многократных циклах нагружения. Для инструментальных пружин, используемых в интенсивных условиях, этот показатель является критически важным.

Преимущества и недостатки инструментальных пружин

Преимущества:

- Высокая точность: Инструментальные пружины обеспечивают стабильные результаты при высоких нагрузках, что важно для сложных и высокоточных механизмов.

- Надежность и долговечность: Эти пружины рассчитаны на длительный срок службы и многократные циклы использования.

- Широкий выбор материалов и форм: Инструментальные пружины доступны в разных конструкциях и изготавливаются из разнообразных материалов, что позволяет подобрать оптимальное решение для конкретной задачи.

Недостатки:

- Сложность в производстве: Из-за высоких требований к качеству материала и точности изготовления процесс производства инструментальных пружин сложен и требует высоких затрат.

- Зависимость от условий эксплуатации: При неправильном подборе материала или конструкции пружина может быстро выйти из строя, особенно в агрессивных условиях.

Расчет инструментальных пружин

При проектировании механизмов с инструментальными пружинами важно правильно рассчитать нагрузку, материал и другие параметры пружины. В первую очередь, необходимо определить требуемое усилие пружины и выбрать подходящий материал в зависимости от условий эксплуатации. Также необходимо учитывать коэффициент жесткости, который будет определять сопротивление пружины при нагрузке, и амортизационные свойства, если пружина будет использоваться для поглощения вибраций.

Для увеличения точности расчетов инженеры применяют специализированные программы, которые позволяют смоделировать поведение пружины в различных условиях. Например, учитывается, как будет изменяться усилие при различной температуре или при воздействии на пружину агрессивной среды. В результате можно создать пружину, идеально подходящую для конкретного механизма.

Инструментальные пружины являются важнейшим элементом в производстве высокоточного оборудования и механизмов, которые работают в условиях интенсивных нагрузок. Они обеспечивают стабильность, точность и надежность работы инструментов, что делает их незаменимыми в различных отраслях промышленности – от автомобилестроения до медицины. Правильный выбор материала, расчет нагрузок и соблюдение стандартов изготовления позволяют значительно продлить срок службы таких пружин и повысить эффективность их работы.