Содержание

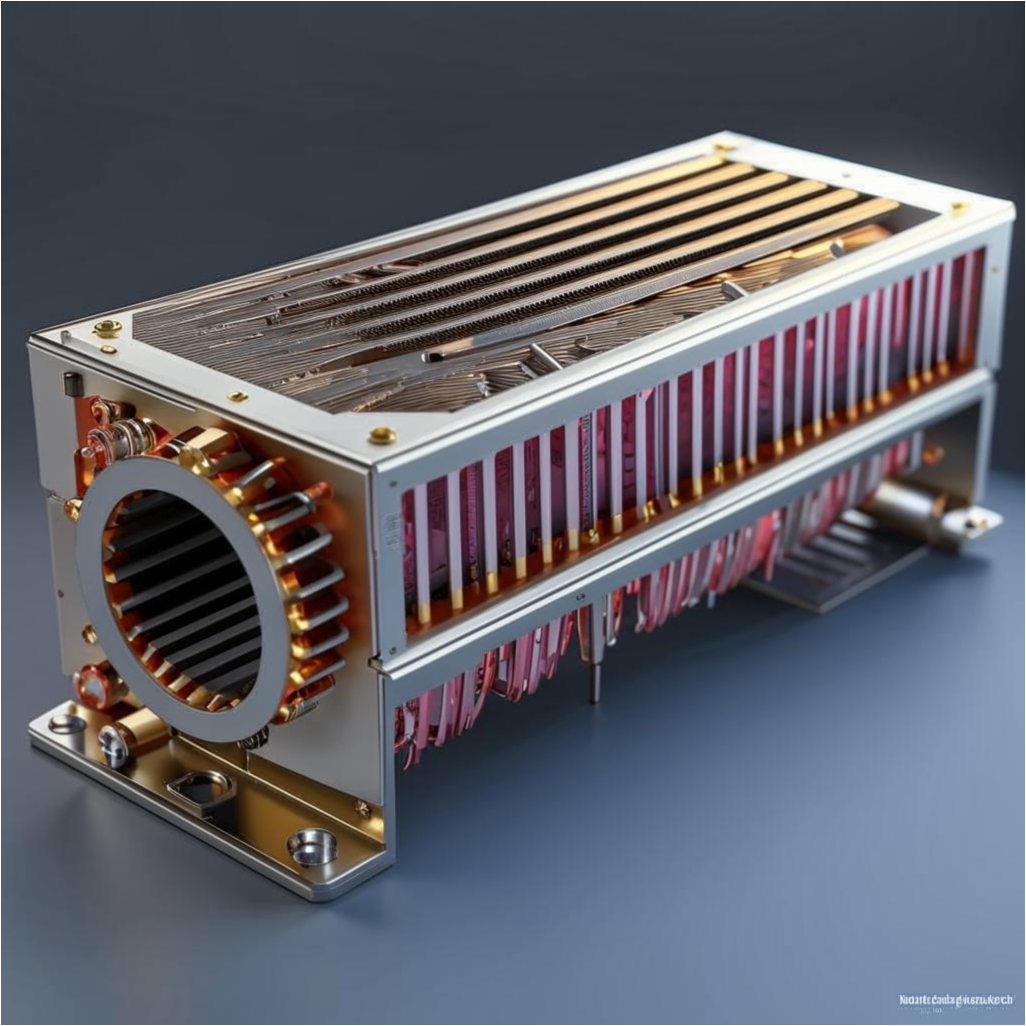

В современной индустрии, где энергоэффективность и долговечность оборудования являются ключевыми факторами, особое внимание уделяется элементам, обеспечивающим герметичность и стабильность работы теплообменников. Эти компоненты не только предотвращают утечки и смешивание рабочих сред, но и значительно продлевают срок службы всей системы. В данном разделе мы рассмотрим различные виды уплотнительных элементов, используемых в устройствах для передачи тепла, и обсудим их преимущества и особенности применения. Больше информации вы найдете по ссылке https://sitmag.ru/event/28766-uplotneniya-dlya-plastinchatogo-teploobmennika.

Ключевые аспекты включают анализ материалов, из которых изготавливаются уплотнения, их конструктивные особенности, а также условия эксплуатации, которые влияют на их выбор. Правильно подобранные уплотнительные средства могут существенно снизить затраты на техническое обслуживание и ремонт, а также повысить общую производительность системы теплообмена.

Важно отметить, что каждый вид уплотнения имеет свои специфические характеристики, которые делают его уникальным для определенных условий работы. Это может быть связано с температурным режимом, химическим составом рабочих жидкостей, а также механическими нагрузками, которым подвергается уплотнительный элемент. Понимание этих нюансов позволяет специалистам делать обоснованные выборы, обеспечивающие оптимальную работу теплообменных установок.

Основные типы уплотнений для пластинчатых теплообменников

В данном разделе мы рассмотрим различные методы герметизации, используемые в конструкциях, предназначенных для передачи тепла между средами. Эти методы играют ключевую роль в обеспечении эффективности и надежности работы таких устройств.

Виды герметизирующих элементов

- Губчатые прокладки: Эти прокладки изготавливаются из эластичных материалов, таких как EPDM или силикон, и обеспечивают хорошую герметичность даже при изменении температурных условий.

- Металлические уплотнители: Используются в условиях высоких температур и давлений, обеспечивая долговечность и стабильность работы.

- Комбинированные решения: Сочетание различных материалов, таких как металл и резина, позволяет достичь оптимального соотношения прочности и эластичности.

Критерии выбора герметизирующих элементов

При выборе подходящего метода герметизации необходимо учитывать несколько факторов:

- Условия эксплуатации: Температура, давление и химический состав среды, с которыми будет контактировать уплотнитель.

- Долговечность: Необходимый срок службы уплотнителя в конкретных условиях.

- Стоимость: Бюджетные ограничения при выборе материалов и конструкций уплотнителей.

Правильный выбор герметизирующих элементов позволяет не только повысить эффективность теплообменных процессов, но и снизить затраты на техническое обслуживание и ремонт оборудования.

Материалы, используемые в уплотнениях

В данном разделе мы рассмотрим различные материалы, которые применяются в конструкциях, обеспечивающих герметичность и эффективность функционирования устройств, предназначенных для передачи тепла. Важность выбора подходящего материала нельзя недооценивать, так как он влияет на долговечность и производительность всей системы.

Традиционные материалы

- Резина: Широко используется благодаря своей эластичности и способности выдерживать различные температурные режимы. Особенно хорошо подходит для сред с низким уровнем агрессивности.

- ПТФЭ (тефлон): Имеет отличные антикоррозийные свойства и высокую термостойкость, что делает его идеальным выбором для агрессивных сред и высоких температур.

Современные материалы

- Силикон: Предлагает хорошую эластичность и термостойкость, что делает его подходящим для широкого диапазона применений, включая пищевую промышленность.

- Фторопласт: Обладает высокой химической стойкостью и низким коэффициентом трения, что обеспечивает долговечность и эффективность в условиях интенсивного использования.

Выбор материала зависит от конкретных условий эксплуатации, таких как температура, давление и тип обрабатываемой среды. Правильный выбор может значительно увеличить срок службы и эффективность системы теплопередачи.

Критерии выбора уплотнений

Технические характеристики

Первостепенное значение имеют технические параметры, такие как сопротивление материала к различным химическим веществам, рабочие температуры и давление. Эти факторы прямо влияют на долговечность и эффективность функционирования системы теплообмена.

Экономические аспекты

Стоимость и доступность материалов также играют важную роль. Выбор более дешевых вариантов может снизить начальные инвестиции, но потенциально привести к более частым заменам и повышенным эксплуатационным расходам.

| Критерий | Описание | Пример |

|---|---|---|

| Химическая стойкость | Способность материала противостоять воздействию рабочих сред | Фторопласт для кислотных сред |

| Температурный диапазон | Диапазон температур, в котором материал сохраняет свои свойства | Нержавеющая сталь для высоких температур |

| Стоимость | Цена материала и связанные с ним затраты | Эластомеры как бюджетный вариант |

Технологии производства уплотнений

В данном разделе мы рассмотрим методы и процессы, которые лежат в основе создания элементов, обеспечивающих герметичность и надежность в различных аппаратах. Эти технологии играют ключевую роль в повышении эффективности и долговечности оборудования, используемого в промышленности.

Материалы и их применение: Выбор подходящего материала является первостепенным шагом в производстве. Используются различные виды резин, термопластов и металлов, каждый из которых обладает уникальными свойствами, подходящими для определенных условий эксплуатации. Например, силиконовые резины хорошо переносят высокие температуры, а фторопласты устойчивы к агрессивным средам.

Технологические процессы: Современные методы производства включают литье под давлением, экструзию и вулканизацию. Литье под давлением позволяет создавать изделия сложной формы с высокой точностью, в то время как экструзия используется для производства длинномерных профилей. Вулканизация обеспечивает необходимую прочность и эластичность резиновых изделий.

Контроль качества: Важным аспектом производства является строгий контроль качества на всех этапах. Используются различные методы тестирования, такие как механические испытания, анализ на проницаемость и химическую стойкость. Это гарантирует, что каждое изделие соответствует требуемым стандартам и обеспечивает надежную работу в условиях эксплуатации.

Инновации и будущее: В последние годы наблюдается тенденция к внедрению новых материалов и технологий, таких как нанокомпозиты и 3D-печать. Эти инновации открывают новые возможности для создания более эффективных и долговечных изделий, способных работать в экстремальных условиях.